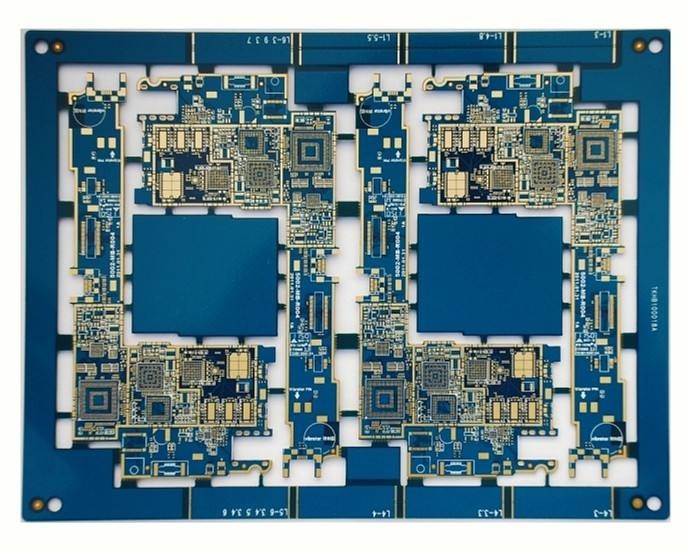

幾年來���,印刷電路板(以下簡稱PCB)市場重點(diǎn)從計算機(jī)轉(zhuǎn)向通信,這兩年更是轉(zhuǎn)向智能手機(jī)��、平板電腦類移動終端���。因此��,移動終端用HDI板是PCB增長的主要點(diǎn)�����,以智能手機(jī)為代表的移動終端驅(qū)使HDI板更高密度更輕薄��。

一. 印刷電路板發(fā)展趨勢

(一)細(xì)線化

PCB全都向高密度細(xì)線化發(fā)展����,HDI板尤為突出�。在十年前HDI板的定義是線寬/線距是0.1 mm/0.1 mm及以下, 現(xiàn)在行業(yè)內(nèi)基本做到60 µm���,先進(jìn)的為40 µm��。

PCB線路圖形形成����,傳統(tǒng)的是銅箔基板上光致成像后化學(xué)蝕刻工藝(減去法)���。這種做法工序多��、控制難�����、成本高����。當(dāng)前精細(xì)線路制作趨于半加成法或改進(jìn)型半加工法。

導(dǎo)體與絕緣基材的結(jié)合力�����,習(xí)慣做法是增加表面粗糙度以增加表面積而提高結(jié)合力��,如強(qiáng)化去玷污處理粗化樹脂層表面�,用高輪廓銅箔或氧化處理銅面。對于細(xì)導(dǎo)線���,這種物理方法保證結(jié)合力是不行的�。于是開發(fā)出平滑樹脂面上化學(xué)鍍銅高結(jié)合力銅箔�����,如有“分子接合技術(shù)”�����,是對樹脂基材表面化學(xué)處理形成一種官能基團(tuán)能與銅層密切結(jié)合���。

另外還有細(xì)線路制作過程中干膜成像圖形轉(zhuǎn)移�����,銅箔的表面處理是成功的關(guān)鍵因素之一����。采用表面清洗劑和微蝕刻劑的最佳組合,以提供一個干凈的表面與有足夠的面積��,促進(jìn)干膜的附著力�����。采用化學(xué)清洗去掉銅箔的表面抗變色處理層����,以及除去污垢與氧化物��,依照銅箔的類型選擇適當(dāng)?shù)幕瘜W(xué)清潔劑����,其次是微刻蝕銅箔表面。為使成像干膜與銅層���、阻焊圖形與細(xì)線路結(jié)合可靠�,也應(yīng)采取非物理粗化表面的方法���。

(二)半加成法積層基材

現(xiàn)在半加成法熱點(diǎn)是采用絕緣介質(zhì)膜積層�,從精細(xì)線路實現(xiàn)和制作成本看SAP比MSAP更有利。SAP積層用熱固化樹脂�����,由激光鉆孔后電鍍銅形成導(dǎo)通孔和電路圖形���。

目前國際上的HDI積層材料以環(huán)氧樹脂搭配不同固化劑����,以添加無機(jī)粉末提高材料剛性及減少CTE�����,也有使用玻纖布增強(qiáng)剛性�。

(三)鍍銅填孔

從可靠性考慮,互連孔都采取電鍍銅填孔技術(shù)�����,包括盲孔填銅和通孔填銅��。

鍍銅填孔的能力表現(xiàn)在填實性:被銅封閉的孔中是否存在有空洞;平整性:鍍銅孔口存在凹陷(Dimple)程度���;厚徑比:板厚(孔深)與孔徑的比例����。

(四)倒芯片封裝IC封裝載板技術(shù)

全球半導(dǎo)體封裝中有機(jī)基板占到超過三分之一的市場份額���。隨著手機(jī)和平板電腦產(chǎn)量增長����, FC-CSP和 FC-PBGA大增��。封裝載板由有機(jī)基板取代陶瓷基板�,封裝載板的節(jié)距越來越小�,現(xiàn)在典型的線寬/線距為15 µm。

未來的發(fā)展趨勢�。在BGA和CSP細(xì)間距載板會繼續(xù)下去,同時無芯板與四層或更多層的載板更多應(yīng)用�,路線圖顯示載板的特征尺寸更小,性能重點(diǎn)要求低介電性�、低熱膨脹系數(shù)和高耐熱性,在滿足性能目標(biāo)基礎(chǔ)上追求低成本的基板���。

(五)適應(yīng)高頻高速化需求

電子通信技術(shù)從有線到無線�,從低頻、低速到高頻����、高速。現(xiàn)在的手機(jī)性能已進(jìn)入4G并將邁向5G�,就是有更快傳輸速度、更大傳輸容量�����。全球云計算時代到來使數(shù)據(jù)流量成倍增加���,通訊設(shè)備高頻高速化是必然趨勢�。PCB為適合高頻�����、高速傳輸?shù)男枰?,除了電路設(shè)計方面減少信號干擾與損耗,保持信號完整性�,以及PCB制造保持符合設(shè)計要求外,重要的是有高性能基材�。

為解決PCB增加速度和信號完整性��,主要是針對電信號損失屬性����?�;倪x擇的關(guān)鍵因素介電常數(shù)(Dk)與介質(zhì)損耗(Df )�,當(dāng)Dk低于4與Df 0.010以下為中Dk/Df級層壓板,當(dāng)Dk低于3.7與Df 0.005以下為低Dk/Df級層壓板��。

高速PCB中導(dǎo)體銅的表面粗糙度(輪廓)也是影響信號傳輸損耗的一個重要因素�,特別是對10 GHz以上范圍的信號。在10 GHz時銅箔粗糙度需要低于1 µm�����,使用超平面銅箔(表面粗糙度0.04 µm)效果更佳���。

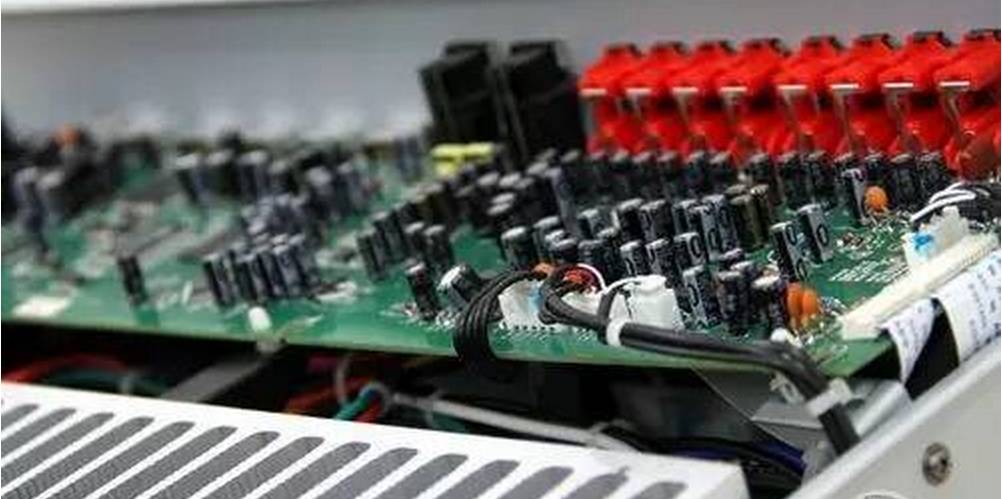

(六)提高耐熱散熱性

伴隨著電子設(shè)備小型化、高功能��,產(chǎn)生高發(fā)熱�����,電子設(shè)備的熱管理要求不斷增加,選擇的一個解決方案是發(fā)展導(dǎo)熱性印制電路板�����。要求PCB有高導(dǎo)熱性和耐熱性����,近十年來一直為此努力。已有高散熱性PCB如平面型厚銅基板PCB���、鋁金屬基PCB��、鋁金屬芯雙面PCB���、銅基平面型PCB、鋁基空腔PCB�、埋置金屬塊PCB、可彎曲鋁基PCB等�����。

采用金屬基板(IMS)或金屬芯印制電路板����,起到發(fā)熱組件的散熱作用����,比傳統(tǒng)的散熱器�����、風(fēng)扇冷卻縮小體積與降低成本����。目前金屬基板或金屬芯多數(shù)是金屬鋁。鋁基電路板的優(yōu)點(diǎn)有簡易經(jīng)濟(jì)���、電子連接可靠��、導(dǎo)熱和強(qiáng)度高�����、無焊接無鉛環(huán)保等���,從消費(fèi)品到汽車、軍品和航天都可設(shè)計應(yīng)用��。

(七)撓性�����、剛撓板技術(shù)新趨勢

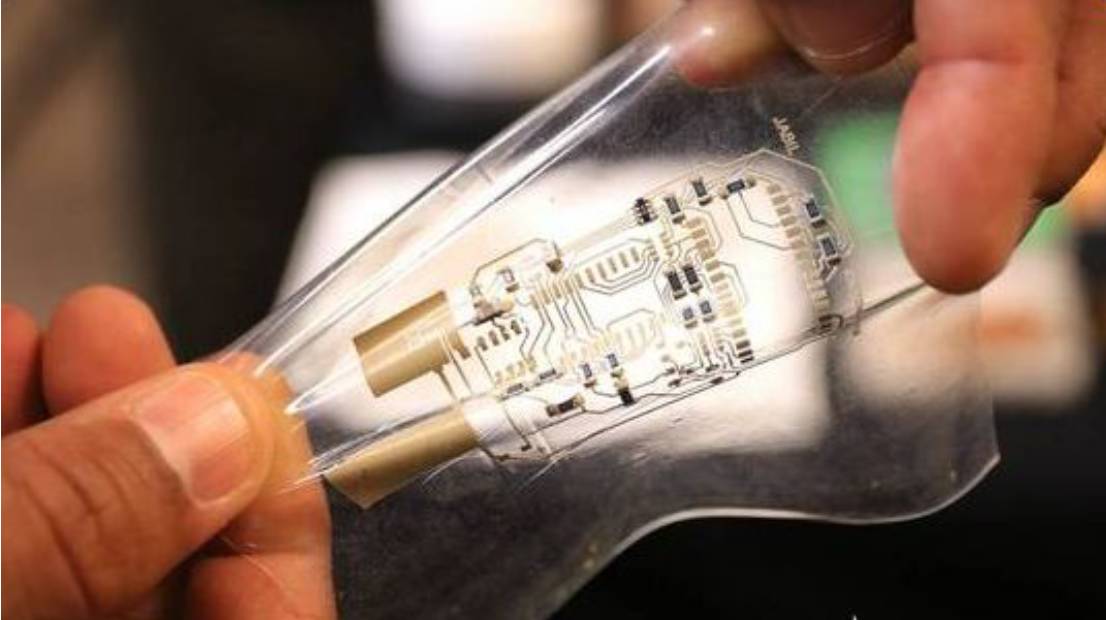

電子設(shè)備的小型化��、輕薄化�,必然大量使用撓性印制電路板(FPCB或FPC)和剛撓結(jié)合印制電路板(R-FPCB)。

隨著應(yīng)用面的擴(kuò)大�,除了數(shù)量增加也會有許多新的性能要求。聚酰亞胺膜有無色透明�����、白色��、黑色和黃色等不同種類����,具有高耐熱與低CTE性能,以適合不同場合使用����。成本效益佳的聚酯薄膜基板同樣有市場,新的性能挑戰(zhàn)有高彈性�����、尺寸穩(wěn)定性、膜表面品質(zhì)��,以及薄膜的光電耦合性和耐環(huán)境性等�����,以滿足最終用戶不斷變化的要求���。

FPCB與剛性HDI板一樣要適應(yīng)高速度和高頻率信號傳輸要求���,撓性基材的介電常數(shù)和介電損耗必須關(guān)注��,可利用聚四氟乙烯和先進(jìn)的聚酰亞胺基板構(gòu)成撓性電路��。在/聚酰亞胺樹脂中添加無機(jī)粉末和碳纖維填料��,可產(chǎn)生一種三層結(jié)構(gòu)的可撓曲導(dǎo)熱基板���。選用無機(jī)填料有氮化鋁(AlN)、氧化鋁(Al 2O3)和六角形氮化硼(HBN)�����。

FPCB制造技術(shù)方面,在聚酰亞胺(PI)膜上直接金屬化制造雙面FPCB技術(shù)一直在發(fā)展��,有一種分子接合劑水溶液新技術(shù)��,并不改變PI膜表面粗糙度而可增加與化學(xué)沉銅層結(jié)合強(qiáng)度�。采用PI膜進(jìn)行分子接合處理后直接化學(xué)鍍銅���,經(jīng)過半加成法流程制作雙面撓性印制線路板���,簡化工序及有利環(huán)保,對結(jié)合力��、彎曲性和可靠性等都達(dá)到要求 �。

還有用印刷自催化電子線路技術(shù),以成卷式生產(chǎn)(R2R)����,先在PET膜上印刷涂覆具有自催化性的油墨,然后進(jìn)入化學(xué)鍍銅槽中����,由于油墨具有自催化能力在油墨上沉積銅層,形成銅導(dǎo)體圖形�,完成PET膜上的金屬細(xì)線路制作。

FPCB應(yīng)用市場如智能手機(jī)、可穿戴設(shè)備����、醫(yī)療設(shè)備、機(jī)器人等���,對FPCB性能結(jié)構(gòu)提出新要求�,開發(fā)出FPCB新產(chǎn)品����。如超薄撓性多層板,四層FPCB從常規(guī)的0.4 mm減薄至約0.2 mm�����;高速傳輸撓性板��,采用低Dk和低Df聚酰亞胺基材����,達(dá)到5 Gbps傳輸速度要求;

大功率撓性板�,采用100 µm以上厚導(dǎo)體,以適應(yīng)高功率大電流電路需要����;高散熱金屬基撓性板是局部使用金屬板襯底之R-FPCB��;觸覺感應(yīng)性撓性板����,由壓力傳感膜和電極夾在兩個聚酰亞胺薄膜之間�,組成撓性觸覺傳感器����;可伸縮撓性板或剛撓結(jié)合板,其撓性基材為彈性體�,金屬導(dǎo)線圖案的形狀改進(jìn)成為可伸縮。

二.印刷電路板技術(shù)

(一)印制電子技術(shù)

印制電子歷史很早��,只是近幾年勢頭興盛�。印制電子技術(shù)應(yīng)用于印制電路產(chǎn)業(yè),是印制電路技術(shù)的一部分��。

印制電子不斷發(fā)展可看到商業(yè)應(yīng)用的前景非常廣闊�,現(xiàn)在已有PCB制造商投入印制電子,他們從撓性板開始����,用印制電子電路(PEC)替代印制電路板(PCB)。印制電子技術(shù)最接近FPCB,目前基材和油墨材料繁多�����,一旦性能與成本有突破就會大量應(yīng)用��,降低成本就會開辟更大的市場�。

有機(jī)和印制電子的混合系統(tǒng)有助于產(chǎn)業(yè)的成長。傳統(tǒng)的硅和印制電子組件結(jié)合的混合系統(tǒng)�,這可能開辟了新的PCB產(chǎn)業(yè)。這些混合技術(shù)包括大面積光刻���、網(wǎng)版印刷或噴墨打印�����,及撓性PCB技術(shù)��。

印制電子技術(shù)的重要一方面是材料����,包括基材和功能性油墨�����。撓性基材除現(xiàn)有FPCB適用外,也開發(fā)更高性能基材�����,目前有陶瓷和高分子樹脂混合構(gòu)成的高介電基板材料�,還有高溫基材、低溫基材和無色透明基材�����、黃色基材等�����。

印制電子除使用一些聚合物材料外���,還需功能性油墨材料,主要是導(dǎo)電油墨�����,不斷地向提高導(dǎo)電性���、印刷適應(yīng)性�����、低成本化發(fā)展�,目前可供印制電子產(chǎn)品選擇的導(dǎo)電油墨種類已很多了。另外還有壓電���、熱電�����、鐵電材料�,在印制電子中組合使用能發(fā)揮多功能性����。

印制電子技術(shù)的又一重要方面是印刷工藝與相應(yīng)的印刷設(shè)備,這是傳統(tǒng)印刷技術(shù)的創(chuàng)新發(fā)展�����。印制電子可以應(yīng)用不同的印刷方法�,如凹版印刷、凸版印刷����、網(wǎng)版印刷和噴墨打印���。網(wǎng)版印刷已在PCB制造中應(yīng)用,工藝成熟與成本低�����,目前是向自動化�����、高精細(xì)化發(fā)展���。

噴墨打印在PCB制造中應(yīng)用的范圍在擴(kuò)大��,從標(biāo)記符號、阻焊劑到抗蝕圖形���,進(jìn)一步直接打印導(dǎo)電圖形��;同時噴墨打印向圖形高精細(xì)化和快速化發(fā)展���。如新的氣溶膠噴射技術(shù)明顯優(yōu)于壓電式噴印,形成導(dǎo)線達(dá)到細(xì)精與立體化要求����,可以在平面或立體構(gòu)件上直接打印電子電路及元件��。

還有噴墨打印同時采用激光照射瞬時固化油墨的方法���,導(dǎo)電線路厚度與寬度比1.0以上,如線寬10µm�����,線高也有10µm�����,實例有在PI膜上制作線路寬30 µm�、線厚20 µm的FPCB。

印制電子目前重點(diǎn)應(yīng)用是低成本的制造射頻識別(RFID)標(biāo)簽��,可以成卷印刷完成��。潛在的是印刷顯示器�、照明和有機(jī)光伏領(lǐng)域??纱┐骷夹g(shù)市場是當(dāng)前新興的一個有利市場。

可穿戴技術(shù)各種產(chǎn)品�,如智能服裝和智能運(yùn)動眼鏡��,活動監(jiān)視器����,睡眠傳感器���,智能表��,增強(qiáng)逼真的耳機(jī)�����、導(dǎo)航羅盤等�?���?纱┐骷夹g(shù)設(shè)備少不了撓性電子電路,將帶動撓性印制電子電路的發(fā)展��。

(二)埋置元件印制電路技術(shù)

埋置元件印制電路板(EDPCB)是實現(xiàn)高密度電子互連的一種產(chǎn)品�����,埋置元件技術(shù)在PCB有很大的潛力����。埋置元件PCB制造技術(shù),提高了PCB的功能與價值����,除了在通信產(chǎn)品應(yīng)用外,也在汽車����、醫(yī)療和工業(yè)應(yīng)用等領(lǐng)域提供了機(jī)會。

EDPCB的發(fā)展��,從碳膏制作的印刷電阻和鎳磷合金箔制作的薄膜電阻�����,以及夾有高介電常數(shù)基材構(gòu)成的平面電容��,形成埋置無源元件印制板���,到進(jìn)入埋置IC芯片���、埋置貼片元件,形成埋置有源與無源元件印制板。現(xiàn)在面對的課題有埋置元件復(fù)雜化及EDPCB的薄型化���,以及散熱性和熱變形控制�、最終檢測技術(shù)等����。

元器件埋置技術(shù)現(xiàn)在已在手機(jī)等便攜終端設(shè)備中應(yīng)用。EDPCB制造工藝進(jìn)入實用的有B2it方法�����,可以實現(xiàn)高可靠性和低成本���;有PALAP方法�,達(dá)到高層數(shù)和低功耗�,被用于汽車電子中;有埋置晶圓級封裝芯片的通信模塊���,體現(xiàn)良好的高頻特性����,今后會有埋置BGA芯片的eWLB出現(xiàn)[19]�����。隨著EDPCB設(shè)計規(guī)則的確立���,這類產(chǎn)品會迅速發(fā)展��。

(3)表面涂飾技術(shù)

PCB表面銅層需要保護(hù)����,目的是防止銅氧化和變質(zhì)���,在裝配時提供連接可靠的表面��。PCB制造中一些通常使用的表面涂飾層���,有含鉛或無鉛熱風(fēng)整平焊錫、浸錫�、有機(jī)可焊性保護(hù)膜、化學(xué)鍍鎳/金�����、電鍍鎳/金等��。

HDI板和IC封裝載板的表面涂飾層現(xiàn)從化學(xué)鍍鎳/金(ENIG)發(fā)展到化學(xué)鍍鎳/鈀/金(ENEPIG),有利于防止元件安裝后出現(xiàn)黑盤而影響可靠性����。

現(xiàn)有對ENEPIG涂層中鈀層作了分析,其中鈀層結(jié)構(gòu)有純鈀和鈀磷合金�,它們有不同的硬度,因此用于打線接合與用于焊接需選擇不同的鈀層����。

經(jīng)過可靠性影響評估,有微量鈀存在會增加銅錫生長厚度����;而鈀含量過多會產(chǎn)生脆性之鈀錫合金,反而使焊點(diǎn)強(qiáng)度下降���,因此需有適當(dāng)鈀厚度�。

從PCB精細(xì)線路的角度來說�,表面處理應(yīng)用化學(xué)鍍鈀/浸金(EPIG)比化學(xué)鍍鎳/鍍鈀/浸金(ENEPIG)更佳,減少對精細(xì)圖形線寬/線距的影響����。EPIG鍍層更薄,不會導(dǎo)致線路變形��;EPIG經(jīng)焊錫試驗和引線鍵合試驗?zāi)苓_(dá)到要求。

又有新的銅上直接化學(xué)鍍鈀(EP)或直接浸金(DIG)�,或者銅上化學(xué)鍍鈀與自催化鍍金(EPAG)涂層,其優(yōu)點(diǎn)是適合金線或銅線的打壓接合���,因沒有鎳層而有更好高頻特性,涂層薄而更適于細(xì)線圖形�����,并且減少工序和成本�����。

PCB最終涂飾層的改進(jìn)���,另外有推出化學(xué)鍍鎳浸銀(NiAg)涂層�,銀有良好導(dǎo)電性�����、可焊性�,鎳有抗腐蝕性。有機(jī)涂層OSP進(jìn)行性能改良��,提高耐熱性和焊接性。還有一種有機(jī)與金屬復(fù)合(OM)涂層�,在PCB銅表面涂覆OM涂層有良好的性價比。

(四)清潔生產(chǎn)

“綠色”和“環(huán)境友好”現(xiàn)是PCB制造技術(shù)進(jìn)步的重要標(biāo)志����。除了設(shè)法采用印制電子和3D打印這類革命性清潔生產(chǎn)技術(shù)外,現(xiàn)有PCB制造技術(shù)向清潔生產(chǎn)改良是在不斷進(jìn)行��。如尋找替代有毒有害物質(zhì)的材料�,減少加工步驟,和減少化學(xué)藥品的消耗�,以及減少水和能源的用量,及材料的可回收利用等�����。

具體有采用無毒害無機(jī)材料作阻燃劑����,同時也改善電氣性、導(dǎo)熱性和熱膨脹系數(shù)等的無鹵素基材���;采用激光直接成像減少作業(yè)工序和材料消耗��;采用半加成法減少電鍍銅和蝕刻銅的消耗�;采用直接金屬化孔工藝,及化學(xué)沉銅液中取消有毒有害物質(zhì)�;采用導(dǎo)電膏印刷使導(dǎo)通孔互連加工清潔簡便。

直接金屬化技術(shù)很早就存在����,多年的發(fā)展趨于成熟。直接金屬化工藝有碳黑系和導(dǎo)電聚合物系����,用碳或石墨��、導(dǎo)電聚合物代替鈀活化��,化學(xué)沉銅液中取消有毒的甲醛����、氰化物和難處理的EDTA絡(luò)合劑。

推出膠體石墨直接孔金屬化技術(shù)具有穩(wěn)定的分散性和與多種樹脂良好的吸附牲�����。膠體石墨直接金屬化工藝在剛性PCB制造應(yīng)用多年�,現(xiàn)可推行于有復(fù)雜的盲孔、埋孔和任意層互連的HDI板��、撓性板和剛撓板,可減少工序和設(shè)備場地�、廢水量,有利于環(huán)保�����,并提升生產(chǎn)效率和最終產(chǎn)品的高可靠性[24]���。

PCB生產(chǎn)過程中曾經(jīng)被稱為廢物甚至是危險廢物�,現(xiàn)在都不再是“廢物”�。如多余的銅蝕刻液,微蝕刻處理液��、電鍍清洗液都趨于在線回收處理�����。一些新設(shè)計的生產(chǎn)線設(shè)備�,不管是蝕刻線或垂直電鍍線與水平電鍍線,都考慮了配置在線回收再生裝置����,還有如分段間氣刀合理配置,循環(huán)泵的節(jié)能,自動分析添加藥液延長藥液壽命等措施���,既有利于提高品質(zhì)��,又有利于節(jié)能環(huán)保�。

三. 印刷電路板的制作工藝過程

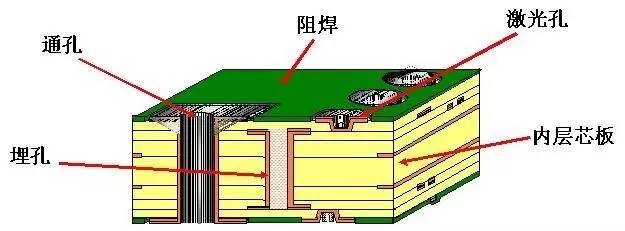

印刷電路板的制作非常復(fù)雜����, 這里以四層印制板為例感受PCB是如何制造出來的。

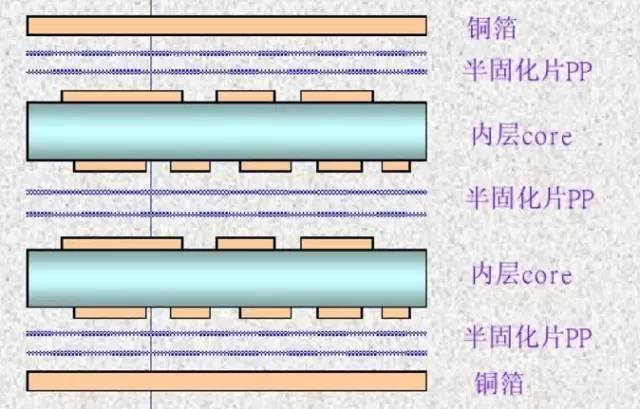

層壓

這里需要一個新的原料叫做半固化片��,是芯板與芯板(PCB層數(shù)>4)���,以及芯板與外層銅箔之間的粘合劑,同時也起到絕緣的作用���。

下層的銅箔和兩層半固化片已經(jīng)提前通過對位孔和下層的鐵板固定好位置����,然后將制作好的芯板也放入對位孔中���,最后依次將兩層半固化片���、一層銅箔和一層承壓的鋁板覆蓋到芯板上�。

將被鐵板夾住的PCB板子們放置到支架上�,然后送入真空熱壓機(jī)中進(jìn)行層壓。真空熱壓機(jī)里的高溫可以融化半固化片里的環(huán)氧樹脂�,在壓力下將芯板們和銅箔們固定在一起。

層壓完成后����,卸掉壓制PCB的上層鐵板。然后將承壓的鋁板拿走�����,鋁板還起到了隔離不同PCB以及保證PCB外層銅箔光滑的責(zé)任�。這時拿出來的PCB的兩面都會被一層光滑的銅箔所覆蓋。

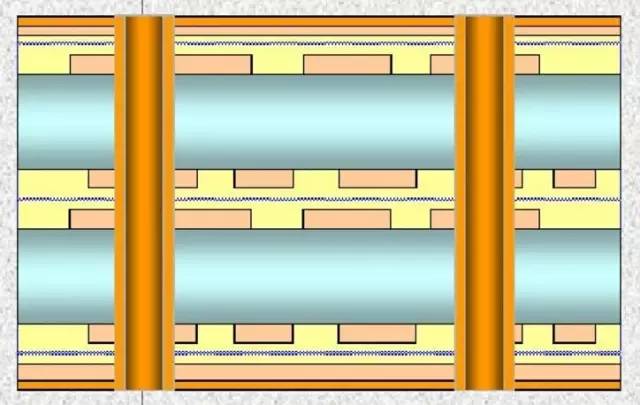

鉆孔

要將PCB里4層毫不接觸的銅箔連接在一起��,首先要鉆出上下貫通的穿孔來打通PCB�����,然后把孔壁金屬化來導(dǎo)電���。

用X射線鉆孔機(jī)機(jī)器對內(nèi)層的芯板進(jìn)行定位����,機(jī)器會自動找到并且定位芯板上的孔位,然后給PCB打上定位孔�����,確保接下來鉆孔時是從孔位的正中央穿過�。

將一層鋁板放在打孔機(jī)機(jī)床上,然后將PCB放在上面�。為了提高效率,根據(jù)PCB的層數(shù)會將1~3個相同的PCB板疊在一起進(jìn)行穿孔�。最后在最上面的PCB上蓋上一層鋁板,上下兩層的鋁板是為了當(dāng)鉆頭鉆進(jìn)和鉆出的時候�,不會撕裂PCB上的銅箔。

在之前的層壓工序中���,融化的環(huán)氧樹脂被擠壓到了PCB外面,所以需要進(jìn)行切除��?�?磕c姶哺鶕?jù)PCB正確的XY坐標(biāo)對其外圍進(jìn)行切割����。

孔壁的銅化學(xué)沉淀

由于幾乎所有PCB設(shè)計都是用穿孔來進(jìn)行連接的不同層的線路,一個好的連接需要25微米的銅膜在孔壁上。這種厚度的銅膜需要通過電鍍來實現(xiàn)��,但是孔壁是由不導(dǎo)電的環(huán)氧樹脂和玻璃纖維板組成����。

所以第一步就是先在孔壁上堆積一層導(dǎo)電物質(zhì),通過化學(xué)沉積的方式在整個PCB表面���,也包括孔壁上形成1微米的銅膜�。整個過程比如化學(xué)處理和清洗等都是由機(jī)器控制的�����。

固定PCB

清洗PCB

運(yùn)送PCB

外層PCB布局轉(zhuǎn)移

接下來會將外層的PCB布局轉(zhuǎn)移到銅箔上����,過程和之前的內(nèi)層芯板PCB布局轉(zhuǎn)移原理差不多,都是利用影印的膠片和感光膜將PCB布局轉(zhuǎn)移到銅箔上��,唯一的不同是將會采用正片做板���。

內(nèi)層PCB布局轉(zhuǎn)移采用的是減成法����,采用的是負(fù)片做板。PCB上被固化感光膜覆蓋的為線路��,清洗掉沒固化的感光膜���,露出的銅箔被蝕刻后�����,PCB布局線路被固化的感光膜保護(hù)而留下��。

外層PCB布局轉(zhuǎn)移采用的是正常法�,采用正片做板�����。PCB上被固化的感光膜覆蓋的為非線路區(qū)�。清洗掉沒固化的感光膜后進(jìn)行電鍍。有膜處無法電鍍�����,而沒有膜處���,先鍍上銅后鍍上錫�。退膜后進(jìn)行堿性蝕刻���,最后再退錫��。線路圖形因為被錫的保護(hù)而留在板上�����。

將PCB用夾子夾住���,將銅電鍍上去。之前提到���,為了保證孔位有足夠好的導(dǎo)電性��,孔壁上電鍍的銅膜必須要有25微米的厚度�����,所以整套系統(tǒng)將會由電腦自動控制�,保證其精確性����。

外層PCB蝕刻

接下來由一條完整的自動化流水線完成蝕刻的工序�。首先將PCB板上被固化的感光膜清洗掉����。然后用強(qiáng)堿清洗掉被其覆蓋的不需要的銅箔。再用退錫液將PCB布局銅箔上的錫鍍層退除��。清洗干凈后4層PCB布局就完成了���。